Следно, продолжуваме да ги проучуваме можностите за галванизација на HDI плочите со висок сооднос.

I. Информации за производот:

- Дебелина на плочата: 2,6 мм, минимален дијаметар на дупка: 0,25 мм,

- Максимален сооднос низ дупка: 10,4:1;

II. Слепи виси:

- 1) Дебелина на диелектрик: 70um (1080pp), дијаметар на дупка: 0,1mm

- 2) Дебелина на диелектрик: 140um (2*1080pp), дијаметар на дупка: 0,2mm

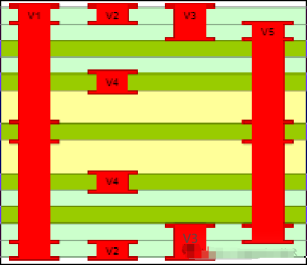

III. Шеми за поставување параметри:

Шема еден: директно галванизација после бакарно позлата

- Користење на висококиселински низок сооднос на бакарен раствор, заедно со адитиви за галванизација на H; густина на струја 10ASF, време на галванизација 180мин.

-- Резултати од тестот за конечни континуитет

Оваа серија производи имаше 100% стапка на дефект на отворено коло во последниот тест за континуитет, со 70% стапка на дефект на отворено коло на ролетната од 0,2 mm преку локацијата (PP е 1080*2).

Шема втора: Користење на конвенционален раствор за галванизација за обложување на ролетните визби пред да се покријат проодните дупки:

1) Користење VCP за обложување на ролетните, со конвенционален киселински бакар и додатоци за галванизација, параметри за галванизација 15ASF, време на галванизација 30 мин. {219709

2) Користење на подемен линија за згуснување, со висока киселост низок сооднос на бакар и H галванизација адитиви, параметри за галванизација 10ASF, време на галванизација 150 мин. {497608

-- Резултати од тестот за конечни континуитет Оваа серија производи имаше 45% стапка на дефект на отворено коло во последниот тест за континуитет, со 60% стапка на дефект на отворено коло на ролетната од 0,2 mm преку локација (PP е 1080*2) Споредувајќи ги двата експерименти, главниот проблем беше со галванизацијата на слепите визби, што исто така потврди дека системот со раствори со висока киселост со ниска бакар не е погоден за слепи вии. Затоа, во Експериментот трет, беше избран раствор за полнење со ниска киселост со висока содржина на бакар за прво да се обложат ролетните чаури, цврсто да се пополни дното на ролетните пред да се галат слепите. Шема трета: Користење на раствор за галванизација за полнење за да се обложат ролетните пред да се покријат проодните дупки: 1) Употреба на раствор за галванизација за пополнување на ролетните жици, со висок бакарен сооднос на бакар со ниска киселост и V адитиви за галванизација, параметри за галванизација 8ASF@30min + 12ASF@30min {0190{4} } 2) Користење на подемен линија за згуснување, со висока киселост низок сооднос на бакар и H галванизација адитиви, параметри за галванизација 10ASF, време на галванизација 150 мин. {497608

IV. Експериментален дизајн и анализа на резултати Преку експериментална споредба, различните киселински соодноси на бакар и адитиви за галванизација имаат различни ефекти на галванизација на проодните и слепите дупки. За HDI табли со висок сооднос со проодни и слепи дупки, потребна е рамнотежна точка која одговара на дебелината на бакар во внатрешноста на проодните дупки и на стапалата на раковите на слепите дупки. Дебелината на површинскиот бакар обработена на овој начин е генерално подебела и може да биде неопходно да се користи механичко четкање за да се исполнат барањата за обработка за офорт на надворешниот слој. Првата и втората серија на пробни производи имаа 100% и 45% дефекти на отворено коло во последниот тест за прекин на бакар, особено на ролетната од 0,2 mm преку локација (PP е 1080*2) со стапки на дефекти на отворено коло од 70% и 60%, соодветно, додека третата серија го немаше овој дефект и помина 100%, покажувајќи ефективно подобрување. Ова подобрување обезбедува ефикасно решение за процесот на галванизација на HDI плочите со висок сооднос, но сепак параметрите треба да се оптимизираат за да се постигне потенка дебелина на бакарната површина. Сè погоре е специфичниот експериментален план и резултати за проучување на способностите за галванизација на HDI плочите со висок сооднос.

Македонски

Македонски English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba